A pesar de la creciente concienciación sobre el reciclaje, muchos productos carecen de un diseño que facilite este proceso. Esto es especialmente evidente en los residuos de aparatos eléctricos y electrónicos (RAEE) más recientes, que son compactos, no desmontables y contienen componentes exclusivos de cada marca.

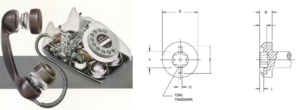

Al comienzo de la aparición de equipos conectables a la red eléctrica, la mecánica de sellado permitía que estos pudieran ser abiertos fácilmente para repararlos o reutilizar sus componentes. Sin embargo, en 1967, los tornillos Torx fueron desarrollados por la empresa Camcar Textron con el fin de dificultar esta tarea. Estos tornillos, con una cabeza en forma de estrella de seis puntas, requerían una herramienta especial para ser aflojados, lo que proporcionaba una capa adicional de seguridad contra manipulaciones no autorizadas en los dispositivos electrónicos.

La dinámica de diseñar equipos más compactos y estancos se volvió una estrategia comercial en 1984 con el lanzamiento del primer Mac. Steve Jobs diseñó el Mac para que no pudiera abrirse con un destornillador, lo que evitaba la adición de componentes no deseados y lo diferenciaba de los PC de IBM. Este enfoque continuó con los primeros iPhones más de 20 años después, los cuales también bloqueaban el acceso a sus baterías. Pronto, otros fabricantes de teléfonos siguieron esta tendencia “unibody”, haciendo que el interior de los dispositivos fuera inaccesible para las personas usuarias.

La facilidad de uso y el valor comercial que supone que ‘la empresa fabricante se responsabiliza de todo’, han extendido esta política a todo tipo de equipos, los cuales presentan dificultades añadidas, como la diversidad en el formato y distribución de componentes en un mismo tipo de producto. La heterogeneidad entre los diferentes modelos impide la automatización de los procesos y supone un despilfarro de recursos en términos de tiempo y personal.

Todo ello se opone al ecodiseño de los equipos, es decir, a un diseño que minimice el impacto ambiental durante todo el ciclo de vida del producto: desde la producción hasta el reciclaje. Las empresas gestoras de RAEE, como Indumetal, sufren esta falta de ecodiseño de manera directa cuando estos equipos llegan a sus instalaciones. La obligación legal de extraer componentes peligrosos, o de recuperar materias estratégicas de los RAEE previo a su reciclaje, implica un desmantelado que, en equipos pensados para no ser abiertos nunca, y sobre los cuales el fabricante no ofrece información técnica, supone tanto un reto, como un riesgo.

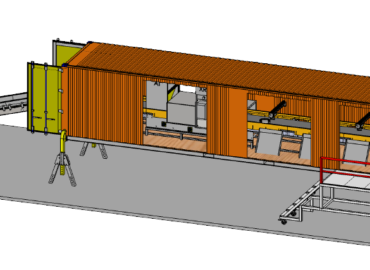

Indumetal siempre ha sido testigo de la heterogeneidad en el diseño para un mismo tipo de producto. Sin embargo, los dispositivos antiguos no presentaban las dificultades de los de ahora. Dentro del proyecto EKOMUGI por ejemplo, Indumetal, junto con el resto del consorcio, está asumiendo el reto de automatizar el desensamblaje de los patinetes eléctricos. Para ello ha sido necesaria una caracterización de distintos modelos de patinetes, entre los cuales se han observado distintas disposiciones de la batería o más desafiante aún, distintos métodos de sellado, como pueden ser puntos de soldadura.

Esta situación tiene que cambiar, y los órganos legislativos, conscientes de ello, ya están trabajando en medidas para promover la economía circular de los aparatos electrónicos. Por ejemplo, el Reglamento 2023/1542 del Parlamento Europeo y del Consejo, de 12 de julio de 2023, establece que, a partir de 2027, las baterías portátiles de los electrodomésticos deben ser diseñadas para que las personas consumidoras puedan extraerlas y reemplazarlas fácilmente. Este enfoque favorecerá una segunda vida y finalmente el reciclaje de estos dispositivos, pero ¿será extrapolable a todos los componentes de los equipos?