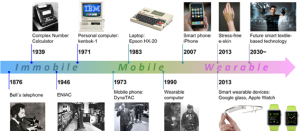

La innovación impulsa la aparición de nuevos productos que transforman nuestra vida, pero también plantean desafíos crecientes en la gestión de los residuos de aparatos eléctricos y electrónicos (RAEE): cada avance requiere adaptar las estrategias de reciclaje sin dejar de dar respuesta a tecnologías anteriores. Así, los retos no se superan ni evolucionan, simplemente se acumulan.

El gestor de RAEE es consciente del cambio continuado de la materia prima que recibe. No se trata únicamente de la aparición de nuevos aparatos eléctricos y electrónicos que responden a funciones cada vez más innovadoras, sino también del desfase temporal entre la fabricación de un dispositivo y su llegada al gestor como residuo. No es extraño recibir en Indumetal aparatos eléctricos de más de cuarenta años de antigüedad desde el momento de su producción. Esta diversidad temporal se traduce en una variabilidad significativa en los residuos que llegan y los materiales que los componen, generando múltiples fracciones diferentes que recuperar, gestionar y valorizar.

El lapso entre la salida al mercado de un aparato novedoso y su llegada a las plantas de reciclaje ofrece a las empresas recicladoras una oportunidad para anticiparse en su futura gestión como residuo. Sin embargo, las cosas no son tan fáciles, dado que los cambios repentinos en un sector que se rige por la heterogeneidad dificultan la toma de decisiones. No es lo mismo un vehículo de movilidad personal, como un patinete eléctrico, que un vapeador desechable de un único uso. En esta entrada exponemos algunos ejemplos de situaciones de cambio en la materia prima recibida en nuestras instalaciones, y explicamos cómo hemos reaccionado a estos cambios.

Los patinetes eléctricos arriba mencionados representan la evidencia de cambio en la materia prima del gestor del RAEE, como buen ejemplo de residuos emergentes. Concretamente, la movilidad eléctrica ha experimentado una verdadera explosión de consumo en la última década. Los equipos desechados de estas aplicaciones todavía no han llegado masivamente a las plantas de gestión de residuo electrónico, pero es necesario prepararse para ello, ya que, en base a determinadas características, podemos prever que resultarán un reto para su gestión. Por ejemplo, dónde y cómo se colocan sus baterías que necesariamente y por obligación legal tendrán que ser extraídas antes del proceso de gestión, o si disponen de tarjetas electrónicas, cada vez más frecuentes pues son necesarias para programar equipos o devolver información con datos a la persona usuaria.

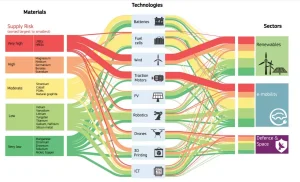

Además, estos equipos requieren para su fabricación el uso de materiales críticos, cuya recuperación al final de su vida útil, aunque no obligatoria, resulta altamente estratégica para avanzar hacia la autonomía material de la Unión Europea. Un ejemplo representativo es el neodimio presente en los llamados imanes permanentes, esenciales para los motores de los vehículos de movilidad personal. La respuesta en estos casos sólo puede ser la inversión en innovación. Indumetal participa por ello, en proyectos europeos de alto alcance y exigencia como REEPRODUCE o BATRAW.

Un segundo ejemplo del cambio en la materia prima recibida está relacionado con la evolución paulatina del consumo de equipos eléctricos y electrónicos tradicionales, cuyas prestaciones mejoran gracias a la innovación. Es el caso de los televisores, cuya transformación tecnológica —del tubo CRT a las pantallas planas LCD y LED— ha modificado su gestión en las plantas de tratamiento. Esta transición ha tenido efectos relevantes: por un lado, ha disminuido la cantidad de cobre recuperado, un residuo de alto valor económico; por otro, ha alterado la composición del plástico generado, aumentando la proporción de policarbonato (PC) frente al poliestireno (PS). Esto repercute directamente en la calidad, aplicaciones y valor de los plásticos obtenidos como materias primas secundarias.

Hace ya tiempo que Indumetal detectó este cambio continuado y se preparó para él con la instalación y puesta a punto de una unidad de corte semiautomatizada especialmente acondicionada para pantallas planas, considerando sus características específicas y los diferentes tipos de tecnologías empleados en su fabricación.

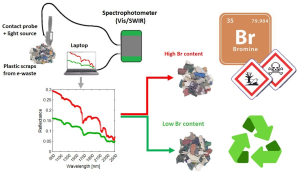

Como cualquier residuo, los RAEE están sujetos a obligaciones legales que, aunque suelen implicar barreras en su implementación, aportan beneficios claros en la protección del medio ambiente y la salud humana. Un ejemplo destacado es el control de los retardantes a la llama, especialmente los bromados, presentes en los plásticos de carcasas y componentes estructurales. Algunos componentes de esta familia de aditivos, diseñados para evitar incendios en caso de sobrecalentamiento, resultaron ser carcinógenos tras ser sometidos a nuevos análisis de control. En consecuencia, la normativa RoHS prohibió su uso en nuevos aparatos y obligó a su separación en los procesos de reciclaje para los aparatos ya existentes. Sin embargo, identificar y separar estos compuestos sigue siendo un reto, ya que no es posible distinguir fácilmente qué residuos los contienen y por lo que se requiere de un análisis constante que permita a los recicladores monitorear la correcta retirada de estos plásticos.

La gestión de este tipo de plástico requiere de un proceso completamente transversal al que se desempeña en Indumetal, y, por ello el grupo decidió desviar esta actividad a sus instalaciones en Zalla, bajo el nombre de la empresa Induplast. El objetivo principal consiste en retirar esta corriente de plástico bromado y recuperar dos fracciones de poliolefinas y estirénicos independientes y libres de bromo, para su posterior valorización.

La gestión de este tipo de plástico requiere de un proceso completamente transversal al que se desempeña en Indumetal, y, por ello el grupo decidió desviar esta actividad a sus instalaciones en Zalla, bajo el nombre de la empresa Induplast. El objetivo principal consiste en retirar esta corriente de plástico bromado y recuperar dos fracciones de poliolefinas y estirénicos independientes y libres de bromo, para su posterior valorización.

Los casos expuestos reflejan cómo la innovación tecnológica transforma la materia prima que llega a las plantas de tratamiento, acumulando complejidad en lugar de sustituir retos anteriores. El proceso de adaptación podría ser más liviano mediante una comunicación más transparente y continuada a lo largo de toda la cadena de valor, comenzando por los fabricantes de aparatos eléctricos y electrónicos.